基于LT1641的双路热插拔电路设计

当插件板插入带电的背板中使VON大于1.313V时,芯片将开始工作。由于此时容易出现较大的瞬态电流。当该电流超过电路所能承受的最大电流时,检测 电阻RS两端的电压(即VCC-VSENSE)就会大于47mV,从而激活限流电路。由于80μA上拉电流源被连接到LT1641的TIMER引脚,因而在限流电路工作期间,该引脚的电压就以77μA/CTIMER斜率上升,当VTIMER大于1.233V时,内部故障锁存器被置位,GATE立即下拉到GND,从SENSE引脚检测到的GATE引脚的电压开始下降,此过程大约需要几微秒到几十个微秒。当芯片开始正常工作之后,GATE引脚的电压则以10μA/C3的速度上升,由于LT1641芯片由GATE引脚来控制外部N沟道MOSFET,因此,VGATE上升将使外部N沟道MOS管IRFPS3810的VGS上升,当VGS大于UT时,MOS管导通,并最终使VOUT=VIN=48V,整个电源缓冲过程结束。如果电源供电过程中,电源不稳定或者是插件板从带电的背板中拔出,则会使得VON小于1.233V而关闭LT1641芯片,从而使电路停止工作。

很多大型数据系统中都会采用"背板+插件板"结构。这样,在更换维护插件板时,通常都希望在不影响系统工作的情况下带电插拔。电路上电或带电插拔时,一般会产生很大的启动电流和电压波动,这些现象将影响设备的正常工作,甚至导致整个系统的损害。当一块插件板插入工作背板或者从工作背板拔出时,插件板上附加电容的充放电会给工作背板提供一个低阻抗,此时背板到插件板的高涌入电流可能会烧毁连接器和电路元件,或者暂时使背板陷落以导致系统重启。这种现象就是热插拔现象。

所谓热插拔(Hot Swap),就是允许用户在不关闭系统或不切断电源的情况下,取出和更换损坏的硬盘、电源或板卡等部件,换句话说,就是系统出现故障的部件能进行带电更换。从而提高系统对灾难的及时恢复能力、扩展性和灵活性。热插拔过程一般分为三个步骤:一是物理连接过程,分插入和拔出两种情况;二是硬件连接过程,主要指的是与系统相连的硬件层的电气连接;三是软件连接过程,主要指的是与系统相连的软件层的连接。

本文主要针对某大型数据系统带有双路电压结构的插件板进行热插拔电路的设计。所讨论的热插拔概念主要是针对硬件的热插拔,即在带电状态下安全地插拔电路板。其基本要求是不影响系统的运行,以便于系统的维护和重新配置。其典型应用有基站、磁盘冗余阵列(RAID)、远程接人服务器、网络路由器、网络交换器以及ISDN系统等。

1 电路设计

某大型数据系统插件板由一路48 V工作电压和一路3.3 V待机电压供电。该插件板耗电高达1000 W(48V/20 A),插件热插拔时两路电压均需支持热插拔。两路电压的上电要求有先后顺序,48 V必须在3.3V产生之后才能输出。插件板推入带电背板时,3.3 V热插拔电路首先上电。在3.3 V稳定输出后,48V热插拔电路开始工作。如果3.3 V热插拔电路工作不正常,则48 V热插拔电路将被强行关闭。

1.1 3.3 V缓冲电路设计

由于3.3 V电源是一个待机电源,属于低电压(3.3 V)、小电流(<2A)。所以在缓冲电路设计过程中,主要考虑的是控制浪涌电流,同时力求电路设计简单实用。因此,3.3V热插拔电路由电容C1、稳压管D1和MOSFETU1构成。通过对连接在U1栅、源极之间的电容C1充电可达到限制浪涌电流的目的。为了避免插件板插入带电背板时产生很大的浪涌电流。要求插件板板上的电压应当斜坡式上升,其电压上升过程的持续时间大约为30ms。

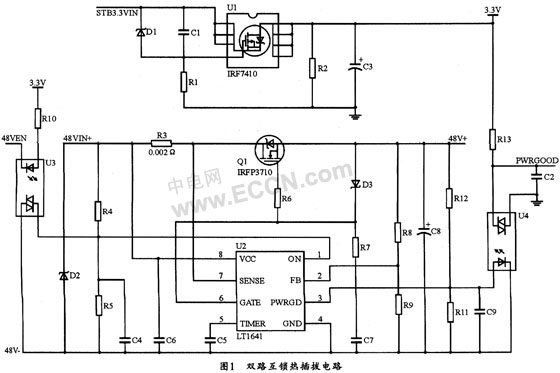

本电路中的MOS管选用P沟道的IRF7410,该器件的最大工作电流ID为-16A,开启电压VGS(th) 最大值为0.9 V,其电路如图1所示。

当插件板插入背板时,热插拔电路中的RC电路开始工作,t<0时,热插拔电路已处于稳态,电容电压uc(0_)为0;t=0时,开关闭合,电源VIN开始对电容进行充电。此后在初始时刻,由于uc(0+)=uc(0_)=0,电容相当于短路,其充电电流i(0+)=[VIN-uc(0+)]/R=VIN/R。之后,随着时间t的延长,电容电压uc(t)逐渐增大,充电电流随之减小。当t→∞时,uc(∞)=VIN,充电电流i(∞)=0,此时电容如同开路,充电停止,电路进入稳态。根据KVL及元件的伏安关系,可得出换路后电路的方程为:

1.2 48 V热插拔电路设计

48V热插拔电路因为其电压高、电流较大,所以,要求具具有更高的可靠性和可维护性,此时,上述普通的热插拔电路已经不能满足该电路的设计需要。而现在流行的各种热插拔控制器可在极小的封装内提供多种功能(如具有可编程设置的电流检测门限、反馈限流、短路保护、过压保护、欠压锁定等),正好满足该电路设计的需要。因此,48V热插拔电路可在热插拔控制器的基础上搭建其外围电路。

由于该路的电源电压48V,工作电流为20A。结合对各种芯片的比较,本设计最终选定的热插拔控制器是正压热插拔控制器LT1641。LT1641是一款完全集成的8引脚Hot Swap热插拨正压控制器,它允许将电路板安全的从带电的背板中插入或拔出,而不会在背板的电源上产生脉冲干扰。它可通过控制外部的N沟道MOSFET,来使电路板的电压按设定的速率线性增加,直至达到电源电压。同时,该器件还具有可编程的折返式限流特性,可通过电子断路器提供短路故障保护及限流功能。其工作电压范围为9~80V。

LT1641的引脚ON可用来检测欠压锁定阀值,并且在发生故障后复位器件;FB脚为电源就绪比较器输入,从输出端到FB再到GND应接一个电阻分压器,以监控输出电压,此外,FB还可用作折返限流功能反馈;PWRGD为开漏电源就绪输出,当VFB高于VFBH时,PWRGD为高,当VFB低于VFBL时,PWRGD为低;TIMER为定时输入,在TIMER到GND间连接一只电容可以设定器件维持限流状态的最长时间;GATE为外部高侧N沟道MOSFET的栅极驱动;SENSE为电流检测输入端口,从VCC到SENSE和外部N沟道MOSFET的漏极应接一只检测电阻。

MOS功率管选用N沟道的IRFPS3810。该器件的最大工作电流为170 A,可承受20A的工作电流。其开启电压UT为5 V。当VGS为12 V时,MOS管完全导通。LT1641在48V输入电压下的GATE端驱动电压(VGATE-VCC)为15.5V,也就是说,LT1641完全有能力驱动IRFPS3810。而IRF-PS3810在完全导通的状态下的VDS约为0.15V,也就是说其导通时MOS管的内阻很小,输出电压基本没有压降。

图1电路中的电阻R3用于检测电流,电容C7用于控制GATE摆率。电阻R6用于抑制Q1里的高频振荡,电阻R7为补偿电阻,可补偿电流控制环。电阻R4和R5可检测欠压状态。

1.3 双路电压互锁电路设计

3.3V电源是系统的待机电源。主要用在系统启动前控制电路进行一些必要的初始化工作。48V电源才是系统正常工作时的供电电源。系统只有在待机状态下才能进入工作状态,因此需要3.3V热插拔电路的输出电压正常稳定后才能启动48V电源,它们的顺序不能颠倒。由于3.3V热插拔电路和48 V热插拔电路的工作电压和工作电流相差很大,因此,若将3.3 V热插拔电路输出直接连到48V热插拔电路的输入端来驱动48 V热插拔电路工作,则3.3V供电电路将存在很大的危险性,因此,本设计需要采用隔离驱动的方式。

选用常闭型光电耦合器AQV414S可实现3.3 V热插拔电路对48V热插拔电路的隔离驱动。设计时。可用3.3V热插拔电路的输出电压直接驱动光耦,然后用光耦的输出端控制LT1641的开启/关闭,从而控制输人脚ON。

2 电路测试与验证

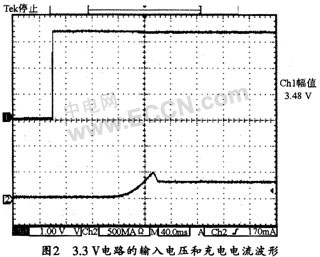

图2所示是带10 Ω负载的缓冲电路在接通时,3.3V电压的过渡过程波形图。图中给出的是开关闭合时,示波器同时捕捉输入缓冲电路的电压波形(Ch1)及电流波形(Ch2)。而当开关合上时,由于IRF7410的作用,输入电压延时约100ms才开始给电容充电。此时,电路中同时产生了流人电容的充电电流和流过电阻的负载电流,它们对3.3V输入电压没有影响。充电过程结束后,负载电流趋于平稳,电路很好地限制了充电电流,从而解决了之前实验中合上开关时将产生很高的尖锋电流的问题。

由图2可见,当实验显示当输出电流小于5 A时,48 V热插拔电路可以正常启动,输入电压上升时间大于50ms。

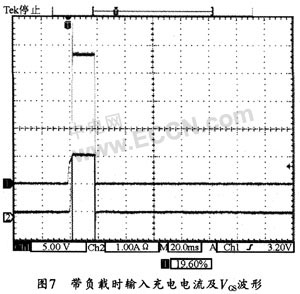

图3为48 V热插拔电路带5A负载时。在起动ON信号后测试的输入充电电流波形CH2及VGS电压波形CH1。由图3可见,当显示输出电流大于6A时,电路就不能正常启动而处于脉动状态。这是因为所选用的LT1641芯片的FB脚电压VFB小于0.5V时,限流电阻上的压降(VCC-VSENSE)只能小于12mV的缘故。而当限流电阻上的压降大于12mV时,LT1641芯片将启动过流保护电路,以将GATE引脚电压下拉至零,从而关闭MOS管。可见,必须等48V输出正常后才能将后级负载释放。这一点可以通过给Powergood信号增加电容延时并送给后级的控制电路来实现。

3 结束语

本文针对两路插件板供电电压设计了不同的热插拔电路并实现了两路互锁。该方法既满足了系统可靠性和可维护性等方面的要求。同时又降低了成本。本文所设计的电路已经在实际系统中投入使用,其实用性和稳定性已经通过系统验证