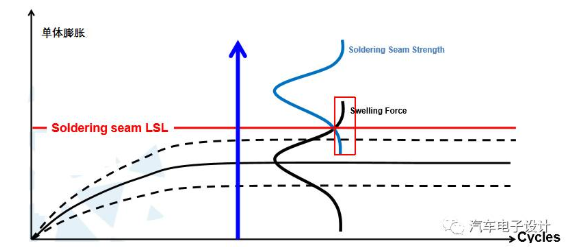

接前文Ford的电池包,我们知道当设计初步定型下来,后来我们就是通过各种办法优化了。在模组设计里面,涉及到参数优化,有个很重要的问题是单体的膨胀,之前也谈过选择电池的路径,这个膨胀导致了模组往纵向方向拓展,对端板和整个模组的绝缘都会有挺大的影响,集中给模组加压的方式里面

一次固定方式:激光焊接的端板、绑带、长螺杆等也要考虑里面泡棉或者隔离棉的压缩量,通过估算或者后期加传感器总是有些麻烦

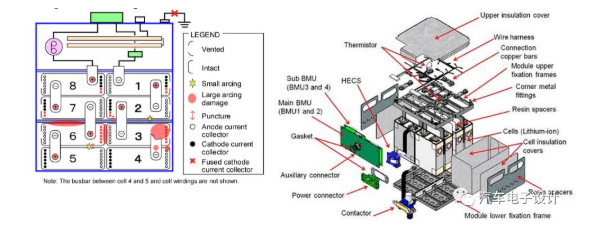

这个可以追溯到波音的GS汤浅方壳这里,单体的膨胀在各种条件下极致引起了外部结构短路,再引起更多的失效。

备注:这是最为极端的情况了,在原有的化学体系下,应该不需要考虑这种极端的状况了。不过考虑寿命后期的一些极端情况,在寿命后期再来一些滥用,安全事件可能更容易发生一些。

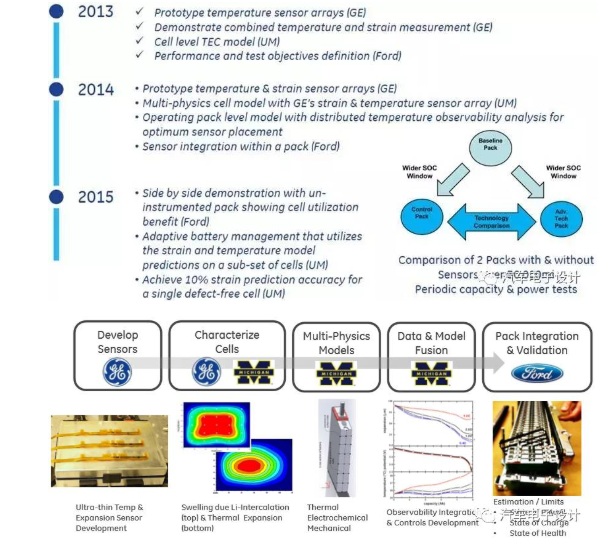

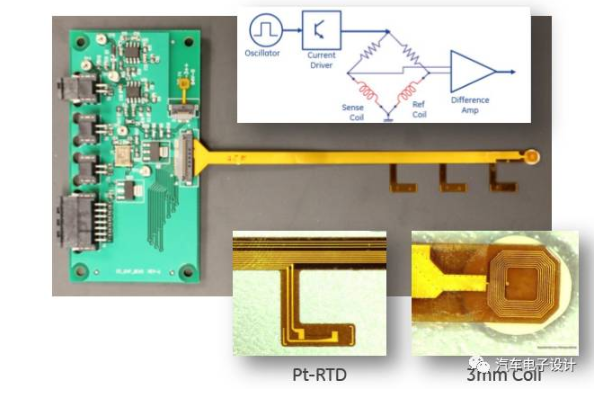

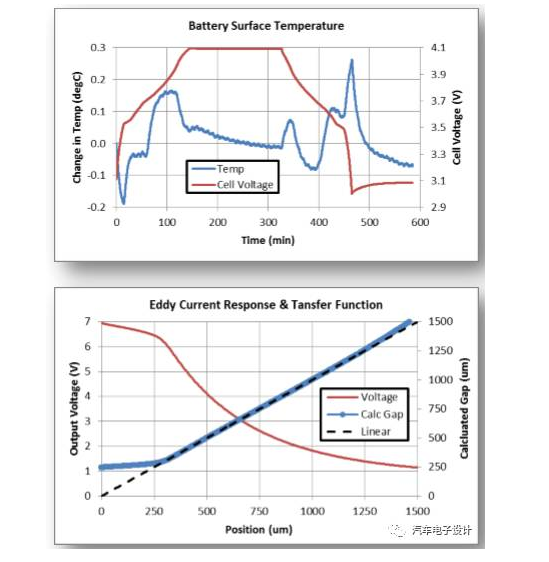

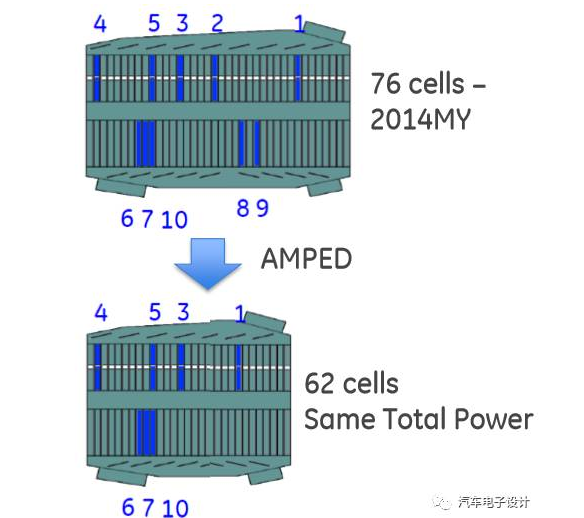

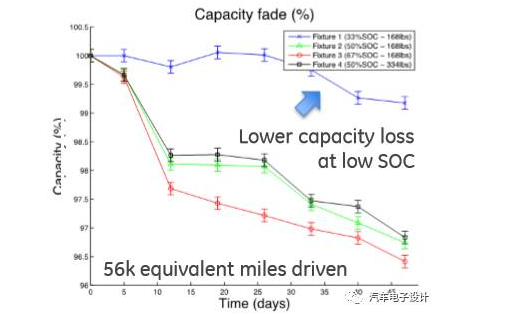

所以严格意义上,我们需要了解电池在各种条件下的膨胀,也需要在不同的优化条件下,会与实验室内做常温或者高温的Cycle实验存在多大的差距。这是GE、密西根大学和Ford在做,其目标是通过对电池的细致温度和压力采集,来突破传统的(V、I&T三参量)设计SOC门限更大的应用,之前只有项目初期的介绍材料

《ControlEnablingSolutionswithUltrathinStrainandTemperatureSensorSystemforReducedBatteryLifeCycleCost》

进入到2015年的最终报告,在偶然间得到,这个还是取得了不小的成果的。

离现在越来越少的温度点不一样,试验车可以尽量布置多一些点

通过更高的精度,使得把实验室用的手段用到车上去

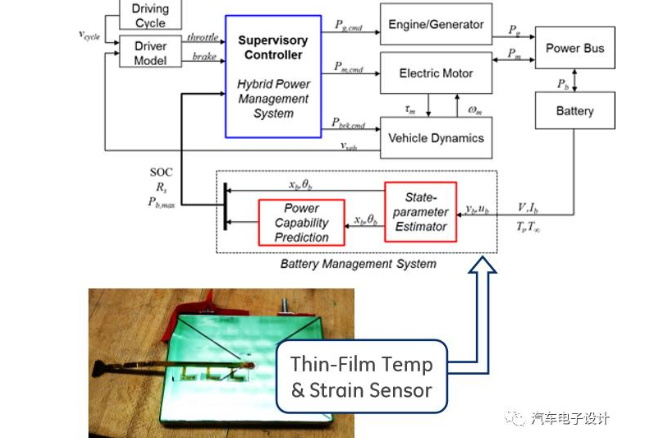

搭出来的Pack是这个样子的

其实简化一下,把压力传感器埋进入,然后试制一些包,然后通过BMS配置,实车跑一跑,看看耐久跑下来实际的情况可能也是不错的选择。

这里还是靠建模做单体的模型然后Pack测试实现的

通过夹具先搭建模型

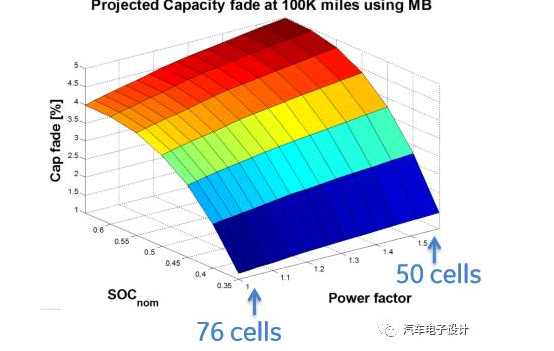

通过减少单体或者开更大的SOC窗,我是觉得加个压力传感器好像还是划算的。在开发测试中加入一个测量通道,还是值得去尝试的事。