Leon Foucault在1852年发明了世界首个陀螺仪,这种传统的机械式陀螺仪如图1所示。Foucault认为,利用固定位置上的旋转物体可以测量地球的旋转。在理论上他的想法是正确的,但当时他只能让物体保持旋转数分钟的时间,因此不足以观察到地球的显著运动。不过随着电气马达的发明,陀螺仪突然变得切实可行了,因为马达能让物体无限地旋转下去。在这种思想指导下,人类发明了电动回转罗盘,并很快用于船只和飞机上。

微机电系统(MEMS)技术的飞速发展已经允许制造商在微型芯片上制造出完整的陀螺装置。不仅如此,随着时间的推移,MEMS陀螺仪价格正变得越来越便宜,体积也越来越小。技术的发展和价格的降低使得集成式MEMS陀螺仪能很好地工作于许多实际应用场合。

虽然传统的陀螺仪主要用于测量角位移,但目前的MEMS陀螺仪可以用来测量以度/秒为单位的角速度。如图1所示的传统陀螺仪的工作原理是角惯性属性。当一个旋转物体,如旋转陀螺,在它的旋转轴方向变化方面出现很强的惯性时,这种属性可以很容易观察到。

这种现象跟我们能骑自行车的道理是一样的。图1所示装置的中间有个圆盘在高速旋转。这种旋转将使圆盘产生巨大的惯性。当装置旋转时,中间的圆盘会停留在相同的角位置。此时可以很容易测出圆环和固定旋转圆盘之间夹角的变化。陀螺仪的旋转部分也能有效地用于保持角取向不变,因此陀螺仪在罗盘中得到了很好地应用。

MEMS陀螺仪的原理

MEMS陀螺仪比传统陀螺仪更有用,因为它们一般测量的是角速度而不角位移。角速度测量更加有用,因为随着时间的累积能够间接测量出角位移和速度。

有许多技术可以用来检测MEMS陀螺仪的角速度。这些技术通常都有一个共同点,即它们使用振动块而不是使用旋转块。振动块能抵制振动轴向的变化,即使与它相连的结构在旋转。因此,使用振动而不是全程旋转可以获得同样的旋转检测效果,而全程旋转在MEMS设备中更难实现。

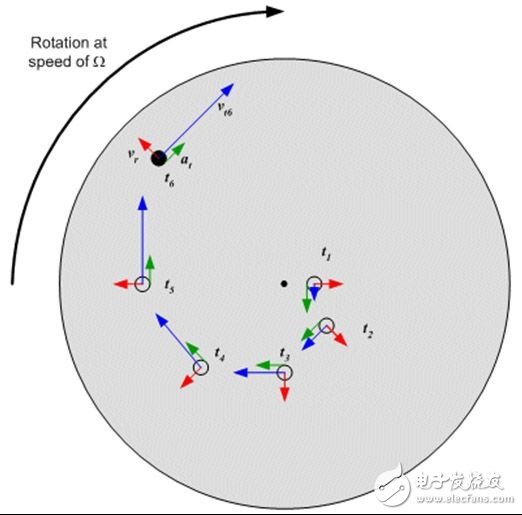

MEMS陀螺仪背后的物理现象就是科里奥利效应。这种现象是当一个物体在旋转的参考系中作线性方向运动时产生的(请参考图2)。假设你站在正在旋转的旋转木马上,所处位置标示为t1。如果你决定经直线向外边走,你就能体会到科里奥利效应。

图1. 传统机械式陀螺仪。

图2. 科里奥利效应中呈现的速度和加速向量。

根据物理知识我们知道,旋转木马上的任何点都有一个瞬时速度Ωr,其中Ω是旋转速度,r是旋转木马上该点的半径。因此图2中每个蓝色速度向量都有一个幅度Ωr,如果你站在其中任何点上,你会拥有相同的切向速度。红色的等速向量代表了径向速度,是你走向外边的速度。当你接近外边时,你的切向速度会增加。这样就从科里奥利效应获得了一半的加速效果,其值等于Ωv,其中v代表径向速度。

科里奥利加速的第二部分来自加速向量(标为绿色)。如果看一下t1和t2处的红色速度向量,你会注意到它们的幅度是相同的,但它们的方向不同。这种速度向量的方向变化意味着绿色向量的方向上必定存在切向加速。这种加速就是科里奥利加速的另外一半,同样等于Ωv。因此,如果将两个独立的加速向量加在一起,你就可以得到2Ωv。如果你的质量是m,这种加速将对你施加2Ωvm的力。该力会在旋转木马上产生幅度相同、方向相反的反作用力,其值等于–2Ωvm。因为这是负值,因此该力的方向与旋转方向相反。

如果你准备走回到旋转木马的中心,那么所有数学计算都是一样的,除了红色速度向量现在指向里面,使它们呈现相反的符号。此时你的反作用力的最终等式是 –2Ω(–v)m,或2Ωvm。因此如果你向里面走,你在旋转木马上产生的反作用力幅度将保持不变,方向与旋转方向保持一致。

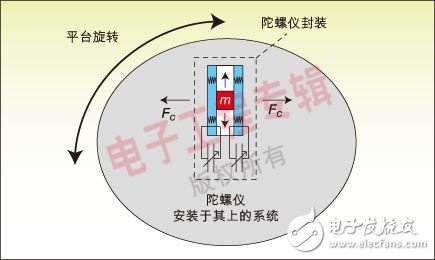

为了形象地表示MEMS陀螺仪,可以将人用径向移动的微型振动块来代替,并利用在上面安装陀螺仪的任何你希望的结构来代替旋转木马,如图3所示。

图3. MEMS陀螺仪的实现。

微型块m将前后振动,因此产生相同频率的垂直科里奥利力。这些力的幅度等于±2Ωvm,并直接正比于整个系统的角速度Ω。这些力将导致图3所示部件的白色部分从一边推向另一边,这些位移可以被检测为电容的变化。

此时陀螺仪所需的就是用相关电路去检测电容的振荡,并将它转换为电压,再经整流后输出直流电压。这种电路的目的是将旋转速度转换为电压。一些陀螺仪制造商正在将所有这些功能集成进单个封装中,从而实现小型、高效但价格较高的解决方案。也有些MEMS陀螺仪制造商为了降低产品价格,采用了最简的信号调理方法,因此需要使用外部电路实现信号调整和准确测量。

MEMS陀螺仪的应用

最便宜和被广泛使用的MEMS陀螺仪使用了尽可能少的模拟电路,数字电路基本没有。这些陀螺仪的输出阻抗相对较高,输出信号中存在较大值的直流偏置。因此减少直流偏置和提高输入电路阻抗的重担落在了系统设计师身上。

如今,MEMS陀螺仪被广泛用于各种消费类设备,如数码相机的图像防抖、笔记本电脑的硬盘保护和数字罗盘。陀螺仪还在汽车的电子稳定控制(ESC)系统中得到了很好的应用。随着工业和消费类机器人的发展,陀螺仪将有望在这两个市场大显身手,并有助于满足组装线上提高自动化程度的要求。在机器人中,陀螺仪将有助于自动控制系统控制机器人手脚的移动和平衡。

图像防抖信号调理电路

在图像防抖应用中,陀螺仪有助于纠正拍照者手的抖动。当拿相机的手抖动时,图像传感器也会抖动,从而使拍到的图像模糊不清。在这种应用中要用到两个陀螺仪,以确定x和y轴的抖动幅度。信号调理电路和处理器则测量陀螺仪的输出,并送出校正信号,以动态地改变图像传感器的参考系。参考系的改变是通过物理上移动图像传感器或改变将数据反馈回图像处理器的图像传感器的一部分而实现的。

典型要求如下:

四极低通滤波器:fc=250Hz

差分或单端增益:100

ADC采样率:1ksps/通道

ADC分辨率:10位

满足上述要求的电路有许多,挑战来自于使电路更具性价比,并足够小到能装配进非常紧凑的数码相机中。即使你设计的电路很小很便宜,但仍需要有足够高的性能,以便不影响系统性能。除了满足上述要求外,理解设定功能也有助于使设计决策更简单化。

信号调理电路的第一级很重要,因为一些低价陀螺仪的输出阻抗非常高。另外,在图像防抖应用中,信号的直流部分没有功能价值,缘于那些与偏置有关的问题,这一点显得很重要。

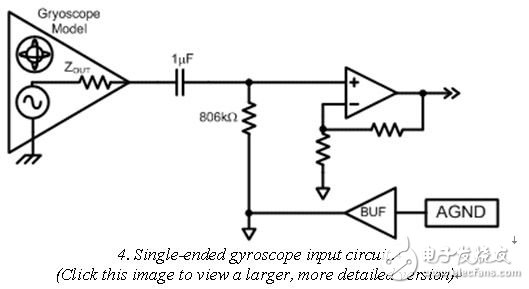

图4所示的电路描述了在单端陀螺仪应用中的一个公共设计问题。输入电路由以下元器件组成:有一定输出阻抗(Zout)的陀螺仪、隔直电容、连接到模拟地(AGND)的电阻(用于将交流耦合的输入信号中心置于AGND),以AGND为参考的放大器。使用隔直电容而不用软件滤波器的原因是陀螺仪输出偏置电压(最高100mV)将被放大100倍,会使放大器的输出接近满幅电压。

图4. 单端陀螺仪的输入电路。

为了避免测量误差超过5%,陀螺仪和隔直电容的复合阻抗应至少小于浮动电阻的20倍。假设Zout=40kΩ,容性电抗为3.2kΩ(1?F @ 最低有效频率50Hz ),总的阻抗是40.1kΩ,那么要求电阻阻值为803kΩ(相当于806kΩ 1% )是比较合理的。

如果上述电路只在图像防抖功能激活时才被加电(在即将照相之前),那就需要考虑RC电路的上升时间。在这种情况下,我们可以假设4T或98%是足够的上升幅度,此时电路将在3.2s后工作(见等式1),这个结果是不可接受的。

上升时间方程式如下:

![]()

解决方案是增加某种有源电路来稳定连接到AGND的放大器的正输入端电压。要想达到这个目的,馈入电阻底部的AGND可以用DAC代替,并在放大器的正输入端连接一个ADC。以AGND为参考的ADC可用来测量放大器输入与AGND之间的差值,如果差值是负的(放大器输入电压低于AGND),那么DAC的输出电压将会上升;如果差值是正的,DAC的输出电压就会降低。

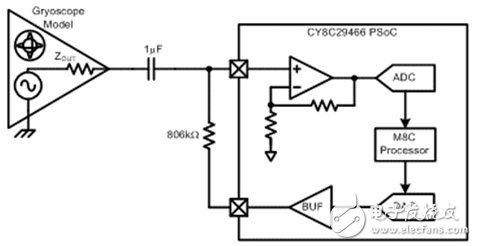

解决方案是增加某种有源电路来稳定连接到AGND的放大器的正输入端电压。要想达到这个目的,馈入电阻底部的AGND可以用DAC代替,并在放大器的正输入端连接一个ADC。以AGND为参考的ADC可用来测量放大器输入与AGND之间的差值,如果差值是负的(放大器输入电压低于AGND),那么DAC的输出电压将会上升;如果差值是正的,DAC的输出电压就会降低。当使用处理器时,还可以实现软件控制环路,以便显著增加系统的响应时间。

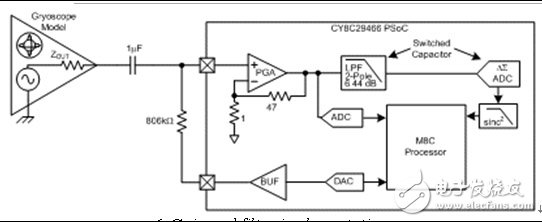

在增加ADC和DAC后,上述电路很快就变得不实用了。目前已有一些现成的器件可以用来提供实现这些电路的理想解决方案,如ADI的ADuC系列和Cypress公司的PSoC系列。采用Cypress的PSoC完成的电路实现如图5所示。

图5. 改进的启动电路。

既然上升时间问题解决了,我们可以接着进行低通滤波器的实现。要求是采用截止频率为250Hz的四极滤波器。四极滤波器极耗资源,因为它需要两个采用相同滤波器的相同通道。幸运的是,混合信号器件内部的delta-sigma (Δ-Σ) ADC通常都有内置的sinc2数字滤波器。在采用CY8C29466时,这些滤波器具有两极响应,截止频率(fc)等于采样频率的33%。因此将两极开关电容低通滤波器(LPF)与Δ-Σ ADC级联起来可以提供与四极滤波器相同的响应,这种实现方法如图6所示。

图6. 增益和滤波器实现。

最后一个还未满足的要求是陀螺仪信号需要放大100V/V倍,而可编程增益放大器(PGA)的最大增益只有48V/V。因此还需要增加一级放大器才能满足100V/V的要求,而2.1V/V或6.44dB的额外增益可以通过改变开关电容滤波器中的反馈电容值在低通滤波器中实现。增益配置同样如图6所示。

最后一步是复制这个电路,使两个通道能被交替测量。大家知道,ADC sinc2数字滤波器的截止频率取决于采样率,而采样率标准是1ksps。当每个通道采样频率为1ksps时,数字滤波器的截止频率设为330Hz,而指标要求是250Hz,这又表明了什么呢?表明了在这些应用场合,双极响应足够超出250Hz到约400Hz,因此该解决方案非常适合这种应用。

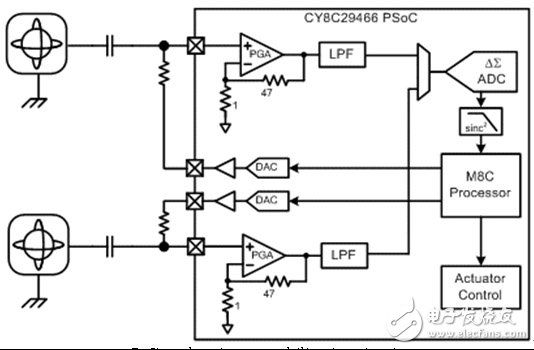

图像防抖电路的最终实现如图7所示。其中还有两部分值得提一下:在ADC前面的模拟复用器(mux)和传动控制模块。当ADC运行在单个通道上时,最高运行速度为10ksps,不过由于是复用的,因此采样率实际上要除以6。由于ADC使用两级管线式架构,因此每个通道的前两个样本没什么用,可以被丢弃。

图7. 完整的图像防抖电路。

在工作过程中,第一个通道先被采样三次,在第三次采样结束后,复用电路马上切换到第二个通道。同样,在第二个通道的第三次采样结束后,复用电路立即切换回第一个通道。另外,可以通过编程ADC时钟让输出数据速率为6ksps,这样每个通道的采样速率就是1ksps。

图7中还增加了执行器控制电路。执行器控制电路可以是:1)驱动两个马达的控制信号,或2)将抖动位移报告给图像处理器的串行通信总线。如果执行装置是马达,控制信号可以是重新定位图像传感器的脉宽调制器(PWM)。串行通信方法可能使用I2C或SPI将图像传感器偏离原始参照系的位移报告给图像处理器。图像处理器再通过改变图像处理器捕获数字照片的图像传感器面积来修正参照系的变化。