导读: 原材料入库→全自动下线压接→辅助作业→压接防水栓导线→检验→打卡作业→包口作业→预装配作业→装配作业→流水线作业→100%电检测→全数外观检查→包装作业→入库。

五、线束的加工工艺及检查

1、线束加工工艺及检查

1.1 总流程

原材料入库→全自动下线压接→辅助作业→压接防水栓导线→检验→打卡作业→包口作业→预装配作业→装配作业→流水线作业→100%电检测→全数外观检查→包装作业→入库

1.2 下线工序

下线工序是将导线根据工艺文件进行裁切、剥头、捆扎的过程。

备齐材料→调整设备→首件检验(测量线长、剥头)→批量生产(中、末检100%自检)→整理导线→待周转。

下线工序中需要对线长、全剥头及半剥头长度、开口长度等工艺参数进行测量。

1.3 压接工序

压接工序是将导线和端子作用在一起的工艺过程

备齐材料→调整设备→做首件→首件检验(千分尺测量压接高度、压接宽度)→批量生产(中、末检100%自检压接质量)→待周转

压接工序需要对是否有R角,芯线及绝缘皮可见范围是否在公差范围、芯线压着部位及绝缘皮压着部位是否有损伤以及压接扭曲度等工艺参数进行测量。

1.4 辅助工序

辅助工序包括穿防水栓、烤热缩管、卡点包扎、绑线等。辅助工序中多为人工操作,检验过程需要填写下线辅助作业半成品生产状态记录表,根据工艺要求进行检验。

1.5 预装

预装配是将下线或压接后的半成品同护套、管类、橡胶件等零部件装成新的半成品的过程。

备齐材料→一插二听三回拉→安装自锁

一插二听三回拉过程按照《导线装配手力训练规范》的用力标准将导线轻轻回拉完成自检。

1.6 总装

总装是将下线或压接后的半成品、预装后的半成品同其他材料组合成线束成品的过程。

1.7 检测工序

检测工序是在检测台上进行测试主要包括100%电检测、影像检测、外观检测、安装附件检测、功能检测。

100%电检测及外观检测每个成品都需要进行,影像检测主要检测带有保险盒的线束以确定保险及继电器插接位置是否正确, 功能检测台主要用于检测线束中继电器的工作状态和继电器能否正常工作,还有需要检测保险盒中螺栓的扭矩。

1.8 包装工序

撑箱、封箱→尼龙绳捆扎→装箱、摆放整齐→胶带封箱→贴合格证、流水号→粘打包带→入库

六、线束中的导线、端子以及各关键部件的技术参数和认可实验

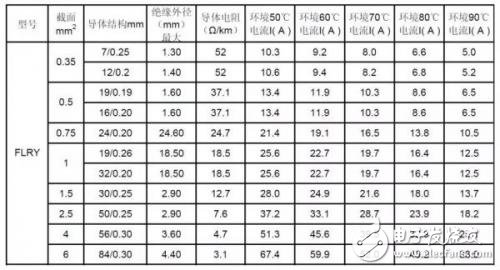

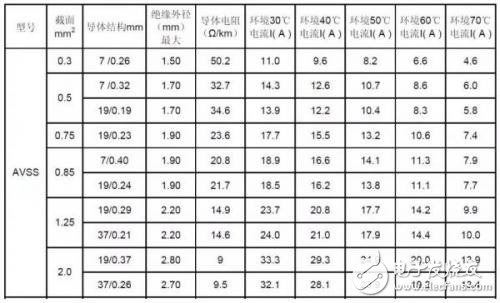

1、导线的技术参数

导线的技术参数可参考下表1、表2

2、导线的相关认可实验

2.1 日标导线相关认可实验

日标线主要应用标准为JASO D608、JASO D611、JIS C 3406等,其中标准中规定的试验项目有:结构试验、导体电阻试验、耐电压试验、绝缘电阻试验、绝缘抗张强度试验、耐油试验、耐热试验、耐低温试验、阻燃试验、热收缩试验、耐磨试验、交联度试验等。

2.2 德标导线相关认可实验

德标线主要应用标准为DIN 72551,其中规定的试验项目有:绝缘可剥离性试验、绝缘附着力试验、绝缘耐磨性试验、热收缩试验、耐热压性试验、热过载试验、动态弯曲性试验、加速寿命试验、阻燃性试验以及绝缘热稳定性试验等。

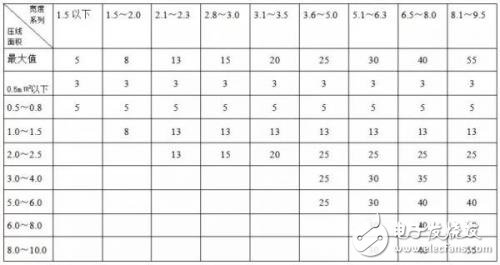

3、端子的技术参数

3.1 端子技术参数依据国标QC/T1067

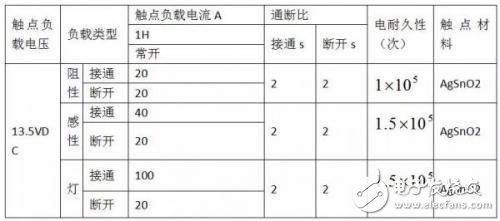

端子的载流能力可参考下表

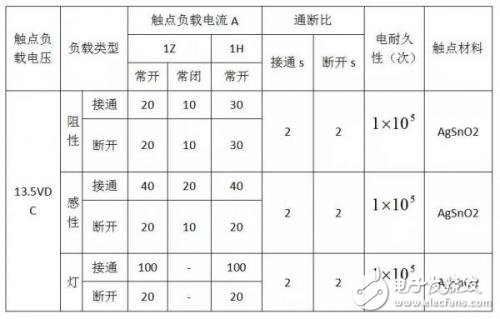

4、继电器相关技术参数

目前自主车系继电器使用较多为宏发继电器,主要使用的类型有HFV11,HFV6、HFV4、HFV7。

4.1 HFV11继电器

特性:

具有一组常开触点形式

最大连续电流:20A

工作温度:-40°C~C125°C

4.2 HFV6继电器

特性:

具有一组常开、一组转换触点形式

30A触点切换能力(阻性)

工作温度高达125°C