目前服役的焊接机器人90% 都是以“示教再现”模式进行工作的, 少数以轨迹规划方式工作。焊接过程中, 焊枪与焊缝中心都会存在一定误差, 而且焊接过程又是一个复杂、非线性、干扰因素较多的过程, 焊接工件热变形、咬边、错边, 以及焊缝间隙的变化等是不可预知的, 这些因素都会直接影响到焊接质量。 在“示教再现”或轨迹规划应用的基础上,实时焊缝纠偏可以进一步提高焊接精度, 尤其适用于辅助工程上焊接易变形、装配复杂等自动焊难以控制的工件生产。 本文以新型航天器燃料贮箱LF6 铝合金材2 mm 薄板的对接焊接为背景, 针对脉冲钨极惰性气体保护焊( GT AW) 焊接方法, 对平板直缝和平板法兰进行焊缝跟踪试验, 将传统的“示教再现”型机器人开发成具有实时焊缝跟踪的弧焊机器人系统。

1 试验部分

1. 1 试验系统组成

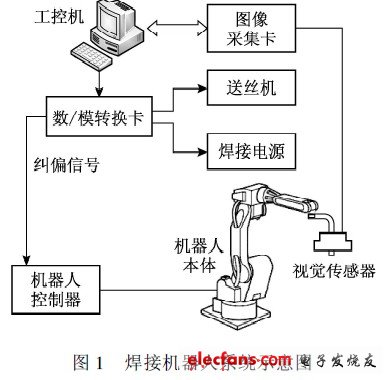

在本实验中, 执行机构包括日本安川电机公司的HP6 型焊接机器人, 两轴翻转变位机, 单轴头尾式变位机, 日本OT C 公司生产的IN VERTERELESON 500P 型交直流两用GT AW 焊接电源,CM-271 型送丝机和HC-71 型送丝控制箱。 控制系统为研华公司的工控机, 传感系统为自行开发的CCD 被动光视觉系统, 以及图像采集卡。 整个系统如图1 所示。

考虑到LF6 铝合金薄板的焊接性, 采用交流脉冲焊进行焊接, 脉冲频率为2 H z, 基值电流为50 A,峰值电流为125 A, 焊接速度为2. 6 mm/ s.

1. 2 图像采集与处理

1. 2. 1 开小窗口分析法

采用“小窗口”获取焊缝特征信息, 在焊缝区域开了一个100 帧x120 帧的小窗口, 仅对此窗口内的图像进行处理。 该窗口包含了进行焊缝跟踪所需要的特征信息, 又削减了大量不必要的图像信息。 CCD 摄像机和送丝嘴都固定在焊枪上, 也就是焊枪、钨极、送丝嘴在图像平面投影的相对位置是不变的, 同时在试验前已经将CCD 摄像机的轴心、焊枪轴心以及焊缝调节到了同一个平面上, 如此, 焊枪的轴线在图像平面上的投影为一条水平线, 为后续的跟踪提供了便利条件。

1. 2. 2 图像处理算法

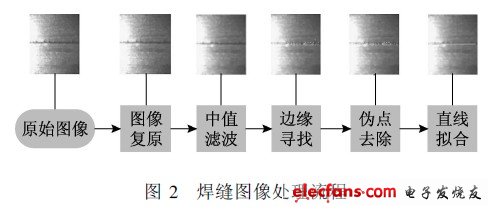

在试验中, 首先提取到焊缝的上下边缘, 经过去除伪点之后进行最小二乘法拟合, 得到焊缝中心线。 图像处理算法流程主要包括图像复原、中值滤波、边缘寻找、伪点去除及最小二乘法拟合, 如图2 所示 。

采用了逆滤波器方法来进行图像复原, 同时选用3x3 模板中值滤波, 当前像素点的灰度值由它的8 邻域的像素灰度值的中间值获得。

在对图像进行了观察和分析后, 发现即焊缝边缘和其他区域相比, 灰度变化极大。 因此, 根据灰度值变化的速率来确定焊缝边缘点, 即每一列中速率变化最大的2 个点作为为焊缝的上下边缘点。 用此种边缘检测算法是基于2 mm 薄板的特性, 没有坡口使焊缝处较大的灰度变化在整幅图像中极易捕捉, 同时此类算法较小的计算量也不会影响到图像处理的实时性。

经过上述图像处理之后并不能够准确地获得焊缝边缘, 仍旧有伪边缘存在, 如何再去除伪边缘点,识别出真正的焊缝边缘, 是图像处理中最困难, 也是最关键的技术。 通过24 邻域从上下2 个方向向中间逐行扫描的方式去除伪边缘点。 由于焊缝边缘是连续变化的, 假设存在图像处理误差在2 个象素之内,如果某一特征点24 邻域内不存在相邻特征点, 认为该点为伪边缘点或孤立点。