汽油/CNG两用燃料发动机ECU在环仿真

挑战:ECU快速模型构建及硬件在环仿真的研究对国内自主品牌车及新能源汽车研究具有重大意义。

应用方案:将Simulink与LabVIEW结合,发挥前者算法易实现的优势和后者强大编程功能,大大缩短ECU开发周期;基于CRIO和PXI的ECU快速原型和在环仿真降低设计和试验成本。

使用的产品:

LabVIEW 8.6

LabVIEW RT,FPGA,仿真模块

NI RIO模块

SIT仿真接口工具包

PXI-1042 PXI机箱

PXI-8196 嵌入式控制器

PXI-6713 高速模拟输出模块

PXI-6259 M系列数据采集卡

PXI-6602 数字定时模块

PXI-6541 数字波形发生器

CompactRIO-9103 CRIO机箱

CompactRIO-9014 嵌入式控制器

CompactRIO-9215 模拟输入模块

CompactRIO-9263 模拟输出模块

以某品牌两用燃料四缸汽油机电控系统为研究对象,用Simulink构建了以平均值模型为基础的发动机电控系统模型。

构建了基于PXI的发动机ECU快速原型和在环仿真系统。系统能输出温度等模拟信号、采集电压等模拟信号,输出或测量开关等数字信号,喷油脉宽、点火脉冲等PWM信号采集,以及曲轴、凸轮轴位置等定时脉冲信号的输出。设计了标定实验,联合万能表、示波器对系统进行误差对比分析, 进行了基于CompactRIO(简称CRIO)的ECU快速原型和真实ECU在环测试。

快速构建发动机ECU原型。实现基于Simulink的算法模型在CRIO上的运行,实现接收包括曲轴转速和以及节气门位置等信号,输出控制发动机的信号和传动系参数。测试结果包括发动机点火提前角和喷油MAP图,为真实ECU构建提供了参考。

研究目的和意义

针对能源和环境压力问题以及越来越严格的汽车排放标准,发动机技术的发展主要有两条主线:一是改善发动机结构,提高发动机控制技术;二是寻找可替代清洁燃料。两用燃料发动机适合国情的环保节能方案之一。利用硬件在环(Hardware in Loop, HIL)仿真可以预先逐步检验控制系统设计的合理性和可靠性,从而大大提高控制系统的研制质量,减小研制风险和提高设计成功率,是开发研制发动机电控系统理想工具。因此,近年来硬件在环仿真技术在系统开发和测试实验中得到了广泛的应用,但是,目前的解决方案普遍面临成本高的不足,难以在极限条件下实时测试,另外,对汽车ABS或ESP的硬件在环ECU研究较多,对多输入多输出的发动机ECU硬件在环仿真的案例较少。

综合考虑性能、价格、开发时间、通用性、可扩展性的特点等,本文最终选定了NI公司

的PXI和CompactRIO方案完成平台构建,研制开发了一套基于PXI的CNG/汽油两用燃料发动机ECU在环仿真系统,进行了发动机ECU在环仿真试验。技术路线

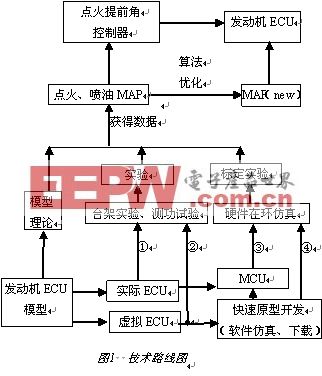

技术路线如图1所示,先根据各个子模型的控制策略,建立发动机ECU模型,获得初始的点火提前角MAP图,然后进行多目标优化模型和蚁群算法策略,得出新MAP图,并将其写入燃气ECU,进行验证。

利用两用燃料汽车在瞬态工况下进行的底盘测功排放实验数据,建立发动机扭矩、三种有害排放物与点火提前角(或空燃比)的单目标函数;建立多目标优化的综合目标函数;在Matlab环境下进行基于智能算法(多目标蚁群遗传算法)的优化;获得新的MAP图,并将其写入发动机ECU,进行验证。

发动机模型和软件仿真

发动机平均值建模的概念最早由Rasmussen提出,经过Powell等人的发展,最后由Hendricks进行系统化的归纳和提炼给出了模型结构和通用表达形式。它采用数个发动机循环中变量的平均值来描述发动机的动态过程,均值模型也由此得名。现在最为常见和通用的均值模型由三个子系统模型构成,即进气歧管空气流量子模型、燃油蒸发与流动子模型和动力输出子模型。

以某品牌两用燃料四缸汽油机电控系统为研究对象,用Simulink构建了以平均值模型为基础的发动机电控系统模型,主要是发动机ECU综合仿真模型和发动机标定系统模型,包括了进气模块、燃油模块、曲轴模块,传感器模块以及空燃比控制、点火提前角控制模块、测功器模块(负载调节器模块)和排放模块等。其中,排放模块是根据广东某检测站在用汽车瞬态工况法底盘测功检测实验基础上,构建的空燃比、点火提前角与排放回归关系的模型。

系统原理

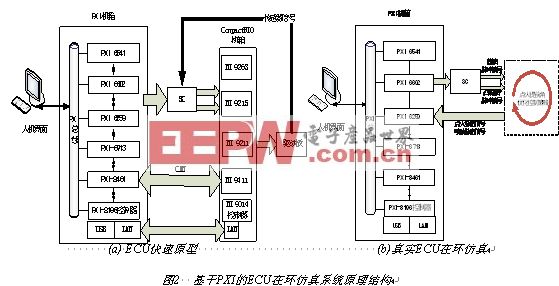

基于PXI的ECU快速原型系统结构如图2(a)所示, CompactRIO构成的ECU快速原型为被测模型,PXI则是测试系统。将ECU控制器模型[11]下载到实时硬件平台——CompactRIO以后,CompactRIO就相当于一台虚拟ECU,通过I/O口连接至PXI系统。PXI系统可以仿真温度传感器、曲轴传感器、节气门开度等信号,并测量虚拟ECU输出的数据。

基于PXI的真实ECU在环仿真结构如图2(b)所示,真实ECU模型在通过快速原型环节验证之后,将该模型生成的代码下载到ECU,并对所产生的目标代码进行测试。由PXI系统数字采集卡输出高速可调脉冲作为ECU的曲轴脉冲和凸轮轴脉冲输入,ECU经过优化策略的计算输出点火脉宽信号和喷油脉宽信号给PXI系统。

系统硬件环境的构建

基于PXI的ECU快速原型系统硬件

本实验系统连接图如图3(a)所示。例如,PXI系统为ECU快速原型中AI MOD1/TC0 提供热电偶温度(发动机水温、油温、环境温度等)和采集AO MOD3/AO0 转速信号。

(a) ECU快速原型 (b)真实ECU在环仿真

图3 基于PXI的ECU在环仿真系统硬件连接 ECU快速原型由CompactRIO系统构建并且使用NI RIO技术,可以利用FPGA芯片和LabVIEW来定制测量硬件电路,可利用可重新配置的FPGA技术来自动合成高度优化的电路,从而实现输入/输出,通信和控制应用。把发动机的ECU模型编译成动态链接库文件后再下载到CompactRIO的FPGA,CompactRIO则为一台虚拟ECU。

基于PXI的真实ECU在环仿真系统硬件

基于PXI的真实ECU的仿真实验硬件连接如图3(b)所示。由PXI 6602输出高速可调脉冲作为ECU的曲轴脉冲和凸轮轴脉冲输入,ECU经过优化策略的计算输出点火脉宽信号和喷油脉宽信号,由PXI 6259来采集,通过LabVIEW界面的显示控件把波形显示出来,以便判断该目标硬件是否达到要求。

系统软件环境的构建

基于PXI的ECU的快速原型系统软件设计

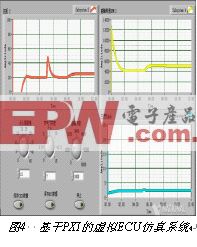

给ECU快速原型搭建仿真环境,在CompactRIO的AI口接上PXI数据采集卡的输出端,提供节气门开度值、点火提前角等仿真信号;再给AO口接上PXI的输入端,使用LabVIEW设计的软件界面,使用控制制件调节输出电压,在显示控件上观察CompactRIO的输出波形。如图4所示为基于PXI的ECU快速原型系统的软件界面。

在整个快速原型的实现和实验中,LabVIEW Real-TIme模块是用于LabVIEW开发系统的附加组件。该软件为特定的实时目标编译和优化LabVIEW 图形化代码;借助NI LabVIEW FPGA和可重新配置I/O (RIO)硬件,可创建自定义的I/O和控制硬件,而无需预先了解传统的HDL语言或硬件板卡设计。

ECU快速原型流程如下:

1)用Matlab Simulink生成ECU模型的DLL文件,以便编译进CompactRIO。

2)用LabVIEW生成CompactRIO的lvbit文件,对CompactRIO的I/O口进行初始化。

3)连通LabVIEW及CompactRIO,并把ECU模型的DLL下载到CompactRIO中。

4)在SIT管理器中调用CompactRIO的lvbit文件,并设置好与模型相关的输入输出口。

5)用函数发生器对CompactRIO的AI口进行输入,并用示波器观察CompactRIO的输出口。

6)用PXI系统和示波器、电压表对CompactRIO的AI口输入及测试AO口输出,记录波形和数据。

基于PXI的真实ECU在环仿真系统软件设计

使用LabVIEW的DAQ助手和仿真信号模块创建模拟信号输入输出程序。采样设置设为连续采样,采样数为15000,采样率10kHz。仿真节气门开度的电压信号,选用直流输出。实验与分析

基于PXI的ECU快速原型测试

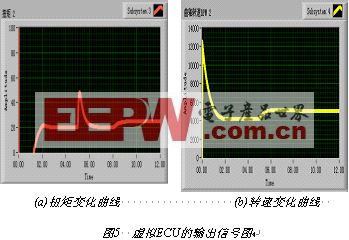

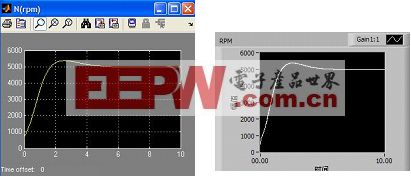

按照PXI与虚拟ECU的连接方法连好硬件,点火提前角设为15°,节气门开度为7°,设定转速为4500 r/min,点击RUN开始测试。扭矩、曲轴转速变化如图5(a)(b)所示。点击保存数据即可保存CSV格式的数据。

基于PXI的真实ECU在环测试

曲轴转速设为1000 r/min时点击RUN开始运行,如图6分别显示了硬件ECU输出的1-4缸点火信号、2-3缸点火信号、1缸喷油和2缸喷油信号。

硬件在环仿真系统的应用反映了以下特点:

1)系统用户界面友好、直观易用,可自定义界面。

2)PXI系统满足ECU开发准确度要求,可以重复配置,扩展模块方便,适合ECU的低风险、低成本、短周期开发。

3)测试数据可存取为CSV格式,方便后续数据处理。

进行了实验误差分析,系统相对误差<3.9 %,满足ECU测试的要求。最后,进行了基于PXI的ECU快速原型和基于PXI的真实ECU在环测试。

瞬态试验

基于PXI的CompactRIO 虚拟ECU标定系统在转速n为5000 r.min-1,节气门开度Throttle为17 ,Pm为43 kPa,点火提前角θ为9°下的输出信号波形,包括曲轴转速n、进气压力Pm、喷油量信号Mass Fuel、氧传感器O2、扭矩T、HC排放、CO排放、NOx排放、空燃比AFR和功率PO。当Simulink中的ECU模型编译到CompactRIO虚拟ECU上运行,由PXI系统对ECU快速原型提供所需要的输入信号及测试其输出信号,输出信号波形及数据由LabVIEW的示波器模块及数据保存模块所得到。

以转速n为5000 r.min-1,Pm为43 kPa,点火提前角θ为9°下为例,Simulink系统仿真结果输出波形与虚拟ECU标定系统实际输出的波形相似,误差较小。图7为参数转速的比较图,其中图7(a)为Simulink输出,图7(b)为虚拟ECU输出。

稳态测试数据分析与讨论

表1为发动机转速为5000 r.min-1,进气压力Pm为39 kPa的稳态工况数据(以参数转速为例),进行10种点火提前角下的标定,然后与Simulink 软件在环仿真数据比较的误差分析。

在发动机转速为5000 r.min-1,进气压力Pm分别为39 kPa、43 kPa、48 kPa和54 kPa下的稳态工况,进行10种点火提前角下的标定,得到点火提前角的MAP图,以Simulink系统仿真结果为基准,各参数相对误差平均<0.5%。表2是10个参数误差绝对值之和的平均A和相对误差平均B的综合分析。

结 论

ECU快速模型开发的研究对国内自主品牌车发动机及新能源汽车研究具有重大意义,以某品牌两用燃料四缸汽油机电控系统为研究对象,构建了以平均值模型为基础的Simulink发动机电控系统模型,包括发动机ECU综合仿真模型和发动机标定系统模型。

针对两用燃料发动机,利用虚拟仪器技术构建了基于PXI的发动机ECU硬件在环仿真系统,系统相对误差小于3.9 %;快速构建虚拟发动机ECU,实现基于Simulink模型在CRIO上的运行,并进行了系统误差分析。