信息技术正给传统制造业带来前所未有的变革,以工业4.0为代表新一轮产业升级正在展开。融合物联网、大数据、云计算、人工智能、虚拟现实、机器人、3D打印等多项技术,工厂的生产效率得到大幅提升。企业可以开展全新商业模式,为客户提供定制化服务等,同时工业4.0模式为制造业开创了新的机遇。

如今,激烈的竞争和快速变化的市场需求给制造业提出了更多苛刻的要求,而新一代信息技术正是有助于提高制造的灵活性,使得制造商能够以更快的速度和更低成本制造出市场所需的产品。工业4.0是多项技术共同融合的结果,其中一项关键的技术叫做虚拟调试。

什么是虚拟调试?

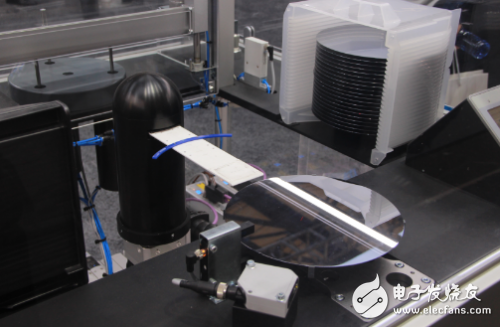

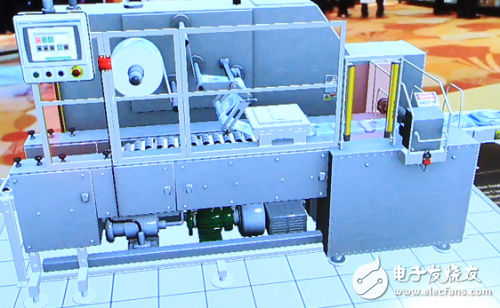

虚拟调试其实就是虚拟现实技术在工业领域的应用,通过虚拟技术创建出物理制造环境的数字复制品,以用于测试和验证产品设计的合理性。例如,在计算机上模拟整个生产过程,包括机器人和自动化设备、PLC、变频器、电机等单元。像机器人单元模型创建完成就可以在虚拟世界中进行测试和验证。

如果在过程自动化或机器人运动中需要进行优化,则可以在同一台计算机上进行更改,虚拟调试允许重新编程机器人或更改变频驱动器、PLC编程等操作。一旦重新编程,系统会再次进行测试,如果通过,则可以进行下了阶段的物理部署。

使用虚拟调试来提前编程和测试产品,可以减少过程停机时间,并且制造商可以降低将设计转换为产品的过程风险。因为自动化编程和软件错误可能要付出高昂的代价,特别是在生产过程中发现这些错误,需要花费大量的时间和金钱去纠正。

不过,虚拟调试并非是件轻松的事,必须在整个工厂过程中进行整合,才能充分发挥虚拟调试的潜力。模拟调试将贯穿整个工厂过程,从规划到工程阶段,在工程阶段也被称为基于仿真的工程,通过虚拟调试测试安装系统可靠性是不可或缺的。

虚拟调试的好处

产品设计过程很难预测到生产和使用过程会不会出现问题,而虚拟调试带来许多好处之一就是验证产品的可行性。虚拟调试允许设计者在产品生产之前进行任何修改和优化,而不会造成硬件资源的浪费。而且这样可以节省时间,因为用户在测试过程中可以修复错误,及时对自动化系统进行编程改进。

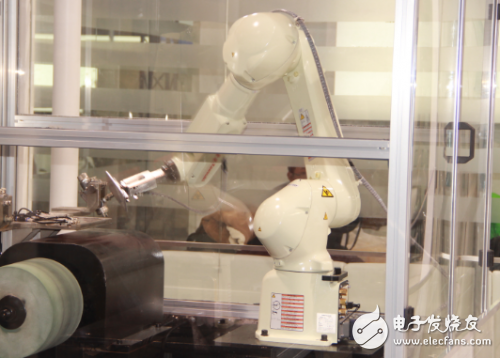

数字模型的使用可以降低工厂更改流程的风险,使企业在生产方面取得了显着的改进。例如汽车制造工厂在制造与装配产品时,可以使用虚拟调试重新编程数百台机器人,而不需要花费大时间在现场停机进行调试。

不管是工厂的搭建或者是工艺的变更,在虚拟环境中构建和测试设备是非常节省成本和时间的,在测试过程可以及早发现错误,甚至可以预见未来的挑战。最终以最可靠的方案进行生产,并能缓解传统制造停机或生产损失的风险。这比在生产过程中发现产品缺陷好得多,因为制造中的问题修改起来难度大,而且浪费时间和人力资源。